کلینیک تخصصی طراحی و اجرا سازه های نوین

یافتن راه حل های صحیح اقتصادی و زیباشناسی در پروژه های معماری، از چالش های بنیادینی است، که معماران، طراحان و برنامه ریزان دفتر معماری آرتور امید آذری در تمام طول فعالیت حرفه ای شان، با آن مواجه بوده اند وبر حل آن همت گمارده اند.

یکی از فعالیت هایی که در کلینیک تخصصی طراحی و اجرای سازه های نوین ، در گروه مهندسی ایران معماری تحت نظارت مهندسین مشاور آلتون سازه صورت می پذیرد، مطالعه وشناخت روش ها وتکنیک های نوین و برتر تکنولوژی ساخت در راستای اجرایی کردن آنها ، می باشد .لذا یکی از رویکرد های اصلی این گروه تلفیق نظریه های علمی با روشهای عملی است.برای بسط موضوع در ادامه به تعاریف و مفاهیم نظری پرداخته می شود و در نهایت تکنیک های نوین اجرا معرفی می گردد.

تلفن تماس برای کسب اطلاعات بیشتر: ۰۲۱۲۲۹۸۳۳۸۵

پیش تنیدگی,بخش سوم

توسعه روش پس کشیدگی نو آوری بتن پیش تنیده منسوب به Eugene freyssinetمیباشد که اولین بار سیستم پس کشیدگی را بطور عملی در سال ۱۹۳۹بکار برد.

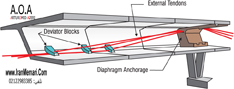

و اکثر موارد کاربرد اولیه در طرح واجرای سازه های پل انجام گرفت. این سیستم با استفاده از کابل های چند رشته ای در غلا فهای بزرگی که در مقطع بتن تعبیه ودر هر دو انتها ثابت می شد توسعه یافت. کابل ها توسط جک از یک یا هر دو طرف کشیده شده وسپس داخل غلافها دوغاب ریزی می شد. در این سیستم که به سیستم چسبیده (bonded)معروف است دوغاب در تمام طول مقطع به کابل می چسبد. ماهیت چسبندگی در اینجا شبیه به حالتی است که در آن میلگردها در داخل بتن مسلح به بتن می چسبد. پس از تکمیل تزریق دوغاب برای انتقال فشار به مقطع مهارتهای انتهائی کارایی خود را از دست می دهند. موارد کاربرد متداول دیگر در ساخت قطعه ای می باشد که در آن قطعات پل بتنی پیش ساخته بوسیله کابل های فولادی یا میلگرد به یکدیگر پیش تنیده می شوند که در این مورد توسعه همان ایده ساده فشردن کتابها می باشد.

بیشتر سیستم پیش تنیدگی به دلیل اندازه بزرگ غلافها وگیره های انتهایی در ساختمان سازی، فقط طراحی تیرهایی با دهانه بزرگ که بارهای سنگینی را تحمل می کنند مورد استفاده قرار می گرفت. اما از سال ۱۹۷۰میلادی شرکتهای معتبر پیش تنیدگی در دنیا اقدام به طراحی و تولید ادوات پس کشیدگی مطابق با استاندارد ساختمان سازی نمودند و تا به امروز میلیون ها متر مربع از این نوع ساختمان ها با کاربری های متفاوت اجرا شده است .

پیشرفت های اخیر پس کشیدگی خصوصادر زمینه اجرای دال کف درجا منجر به استفاده از دو روش ساخت شده است :الف)سیستم چسبیده ب)سیستم غیر چسبیده

مراحل اجرای دالهای پس کشیده با روش نچسبیده

۱٫ قالب بندی :

در این سیستم قالب بندی سقف مشابه دال بتنی معمولی (بتن آرمه) است. به منظورسهولت درنصب مهارهای انتهایی برای قالبهای کناردال ازمصالح مناسب مانند چوب استفاده می شود.

۲٫ آرماتوربندی :

آرماتورهای مورد نیازشامل کلافهای کناری آرماتورهای تقویتی روی ستونها و دیوارها آرماتورهای مربوط به برش پانچ آرماتورهای اطراف بازشوهاو….در این مرحله روی سقف نصب می شوند.حجم آرماتوربندی در این روش در مقایسه با دال بتن آرمه بسیارکمتراست وعملا آرماتوربندی بصورت شبکه فوقانی وتحتانی وجود ندارد.

۳٫ نصب کابلهاو مهارهای انتهایی :

با توجه به نقشه های اجرایی کابلها روی قالب قرارمی گیرند ومهارهای انتهایی به لبه قالب متصل می شوند. معمولا کابلها در دو جهت عمود برهم بر روی دال می باشد.درحالت معمولی دریک جهت کابلها بصورت متمرکز روی نوارهای ستونی قرار می گیرند(Banded Tendons)ودرجهتدیگر بافاصله های یکنواخت حدود۵/۱متری توزیع میگرددند.(Distributed Tendons)

۴٫ نصب(Chair )ها و تامین پروفیل کابلها :

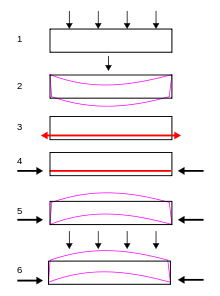

برای استفاده بهینه ازنیروی پیش تنیدگی موقعیت کابل نسبت به تار خنثی درطول دال تغییر میکند. معمولاروی نقاط تکیه گاهی کابلها به تارفوقانی ودر وسط دهانه به تار تحتانی نزدیک می شوند. به این انحنا اصطلاحا (Profile)می گویند. جهت تامین پروفیل مناسب(Chair)هایی دراندازه های متفاوت با فاصله های مشخصی قرار داده شده وکابل روی آنها قرارمی گیرد.

۵٫ بتن ریزی :

پس ازبستن آرماتورهاوقرارگیری کابلهاروی سقف بتن ریزی انجام می شود در این مرحله باید در مورد ویبره زدن اطراف مهار های انتهایی دقت کافی به خرج داده شود.

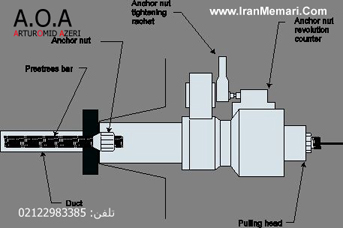

۶٫ عملیات کشش:

بعد ازاینکه بتن به مقاومت فشاری مورد نیاز رسید می توان عملیات کشش کابلها را آغاز نمود.هر کابل از یک طرف یا از هر دوطرف (در صورت نیاز) کشیده می شود.میزان افزایش طول هرکابل با توجه به طول و پروفیل آن محاسبه شده و پس از کشش نیز اندازه گیری می شوند. بدین ترتیب صحت اجرای عملیات کنترل می شود.

مراحل اجرای دالهای پس کشیده با روش چسبیده

در سیستم Bonded استرندها را از درون غلافهای آلومینیومی یا پلاستیکی عبور می دهند تا امکان کشش استرند بعد از رسیدن بتن به مقاومت مجاز فراهم آید و پس از کشش این غلاف توسط گروت پر می شود . گروت زنی علاوه بر آنکه از خوردگی استرندجلوگیری می نماید ، باعث چسبندگی آن به بتن نیز میگردد.

در بیشتر حالتها سیستم پیش تنیدگی به عملیات اجرایی ساخت پروژه این امکان را میدهد در مواقع غیر ممکن ملزومات معماری طرح رعایت و محدودیتهای موجود برطرف گردد.اگر چه سیستم پیش تنیدگی در مراحل ساخت، سرهم کردن قطعات(مونتاژ)، برپاسازی و نصب در موقعیت به معلومات و دانش تخصصی و فنی نیاز دارد.

مفهوم کلی کار به صورت زیر توضیح داده میشود :

اگر تعدادی بلوک چوبی که درون آنها سوراخی اجرا شده است و از میان سوراخ نوار لاستیکی عبور داده شود و دو طرف انتهای نوار لاستیکی را نگاه داریم، بلوکها از قسمت پایین از هم جدا میشوند.در این شرایط پیش تنیدگی توسط قرار دادن یک جفت مهره در دو انتهای نوار لاستیکی قابل شرح است بطوری که با پیچاندن مهرهها کم کم بلوکها در قسمت پایین به هم نزدیک شده و نهایتا به طور محکم به هم فشار خواهند آورد.در این حالت اگر از دو قسمت انتهایی مجموعه را بلند کنیم این بار مجموعه بلوکها از هم جدا نمیشود و بطور مستقیم و در کنار هم موقعیت خود را حفظ میکنند.این نوار لاستیکی محکم شده در واقع همان (Tendon) (فولادهای پس تنیدگی) در مقیاس واقعی میباشند که توسط وسایل مهاری گوهای شکل در محل انتهایی بسته میشوند.

عوامل رشد سریع سیستم پس کشیدگی

۱٫ سرعت بالای اجرا.

۲٫ مقاومت بسیار زیاد در برابر خوردگی و زلزله .

۳٫ سهولت ایجاد بیشترین خروج از مرکزیت در تاندونها.

۴٫ افت نیروهای پیش تنیدگی ناشی از اصطحکاک.

پیش تنیدگی,بخش چهارم

اعضای ضروری در پیش تنیدگی

در سیستم پیش تنیدگی اعضا ضروری متعددی وجود دارد.

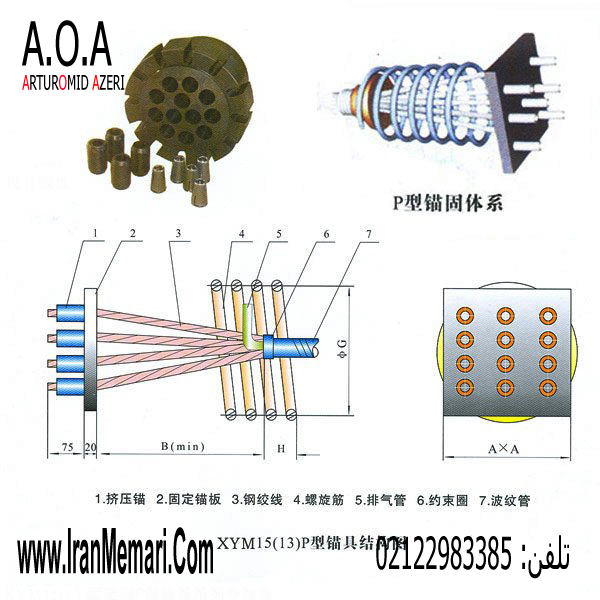

در ساختار(Unbonded ) پوشش پلاستیکی به عنوان منفصل و جداکننده نیروی مهاری بین استرندهای پیش تنیدگی و بتن اطراف عمل میکند. چیزی که به عنوان ناحیه آزاد (LF ) مطرح میشود.

این پوشش همچنین باعث محافظت از خسارت وارده به استرند با روشهای مکانیکی میشود. به عنوان یک مانع عمل میکند که از نفوذ رطوبت و مواد شیمیایی به استرند جلوگیری میکند.

علاوه بر این پوشش، ماده محافظ استرند از نوع گریس مخصوص باعث کاهش اصطکاک بین استرند وپوشش پلاستیکی آن شده و حفاظت خوردگی مضاعفی ایجاد میکند. قسمتهای مربوط به مهار کردن و بستن (Anchor Head ) قسمت مهم دیگر است خصوصا در سیستمهای (Unbonded) بعد از این که بتن عمل آوری شد و به مقاومت لازم رسید گوهها داخل پلیت مخصوص (Wedge Plate ) قرار داده میشود و استرندها کشیده میشوند. وقتی که جک کششی استرند را آزاد میکند، استرند به آرامی جمع میشود و گوهها را به درون انکر میکشد و این عمل باعث ایجاد قفل شدگی محکم در استرند میشود.بنابراین گوهها نیروی موجود در (Tendon )را حفظ میکنند و آن را بتن محیط اصراف منتقل میکنند.

در محیطهای خورنده قسمت مهار کننده (anchorhead)و دمهای استرندهای بیرون زده معمولاً با یک پوشش کلاهک برای حفاظت بیشتر پوشانده میشوند.

برای استفاده از مهاریهای (Unbonded ) در ساختمانها و دالها، عموما در محلی پیش ساخته میشوند و به محل سایت(به صورت آماده جهت نصب) منتقل میشوند. سپس رشتههای پیش تنیدگی به شکلی که در نقشههای نصب مشخص شده اند در محل قرار داده میشوند. در نقشههای نصب فاصله آنها از هم، شکل حرکتی آن در طول(ارتفاع هر قسمت آن از سطح قالب) و محل هایی که باید کشیده شوند، نشان داده میشود. سپس بتن ریزی انجام میشود و وقتی به مقاومت لازم بین(۳۰۰۰-۳۵۰۰psi ) رسید، رشتهها کشیده شده و قفل میشود.اصولا (Tendon ) شبیه یک نوار لاستیکی تمایل به برگشت به حالت طول اولیه دارد در حالی که توسط قسمت مهارکننده(Anchor head) از انجام آن جلوگیری میشود. در واقع رشتهها به طور دایمی تحت تنش قرار دارند که باعث میشود نیروی فشاری در بتن ایجاد شود. این نیروی فشاری که از سیستم پیش تنیدگی حاصل میشود نیروهای کششی ناشی از بارگذاری را خنثی میکند.

بنابراین ظرفیت باربری بتن و یا دیواره شیت حایل در سازههای دریایی(اسکله ها، حوضچههای خشک تعمیر کشتی) به طور قابل توجهی افزایش مییابد.

از آنجایی که بتن پیش تنیده در محل پروژه به صورت درجا ریخته میشود تقریبا هیچ محدودیتی برای شکل دادن وجود ندارد. نماهای سر در قوسی شکل، آرکها و طرحهای دالهای پیچیده اغلب نمادهایی از سازههای بتنی پیش تندگی هستند. پیش تنیدگی تاکنون برای استفاده در تعداد زیادی از پل هایی که به زیبایی طراحی شده، جهت استفاده قرار گرفته است.اطمینان از کیفیت ساخت مقدار فروش استرندهای پیش تنیدگی تقریبا در ده سال گذشته دو برابر شده از این رو صنعت پیش تنیدگی به سرعت در حال رشد است.

کاربردهای سیستم پیش تنیدگی

تقریبا در تمام انواع سازهها سیستم پیش تنیدگی کاربرد دارد.در سازه ساختمان ها، پیش تنیدگی اجازه ایجاد دهانه آزاد بیشتر بین تکیه گاهها میدهد.

ضمنا ضخامت دالهای بتنی نیز کمتر، تعداد تیرها کمتر و لاغرتر و امکان ساخت اعضا سازهای چشمگیر و نمایشی از مزایای آن است. دال نازکتر به معنای استفاده کمتر از بتن میباشد به علاوه این که ارتفاع کلی ساختمان برای ارتقای کف تا کف یکسان نیست به ساختمانی که از سیستم پیش تنیدگی استفاده نشده کمتر میباشد.

بنابراین سیستم پیش تنیدگی باعث میشود وزن سازه به طور قابل توجهی نسبت به ساختمان بتنی معمولی

با همان تعداد طبقات کاهش یابد. این موضوع باعث کاهش بار فندانسیون میشود و میتوان مزیت اصلی آن برای نواحی لرزه خیز باشد. در مقایسه با ساختمان با شرایط مشابه یک ساختمان کوتاه به سیستمهای مکانیکال کمتر و همچنین هزینه نمای خارجی کمتری احتیاج دارد.لذا صفه اقتصادی نیز حاصل شده است.

محاسن دیگر سیستم پیش تنیدگی این است که تیرها و دالها میتوانند ممتد اجرا شوند. به عنوان مثال یک تیر تنها میتواند به طور ممتد از یک انتهای ساختمان به انتهای دیگر آن امتداد یابد. از نظر سازه ای این حالت بسیار کارآمدتر از این است که یک تیر فقط از یک ستون به ستون بعدی امتداد داشته باشد.پیش تنیدگی سیستمی است که برای سازههای پارکینگ نیز استفاده میشود و علت آن این است که انعطاف پذیری زیادی برای طراحی ستون ها، طول دهانه آزاد و شکل رمپ به طراح میدهد.

در نواحی که از خاک رس روان یا خاک هایی با ظرفیت باربری پایین میباشند، استفاده از دالهای روی زمین و یا فندانسیونهای گسترده با سیستم پیش تنیدگی مشکلات ناشی از ترک و نشتهای نامتقارن را از بین میبرد.این روش برای ساخت پلها با شرایط مختلف هندسی نظیر انحناهای پلها و پل هایی با ارتفاع اهمیت زیادی دارد.

ضمنا روش پیش تنیدگی امکان ساخت پلها با دهانه خیلی زیاد را بدون استفاده از تکیه گاههای میانی پل بوجود میآورد.

در ورزشگاهها نیز این سیستم باعث میشود دهانههای آزاد بزرگتری اجرا شود و در نتیجه امکان اجرای طرحهای معماری زیبایی به وجود میآورد. این سیستم به عنوان مهاری نفوذ کننده در عمق خاک و سنگ نیز استفاده میشوند و به عنوان اعضا کششی برای نگاه داری دیوارههای جانبی در سازهها مانند دیواره راهها، تونل ها، دیواره حوضچههای خشک ساخت و تعمیر کشتی و به عنوان نگهدارنده کف سازههایی که تحت اثر نیروی بالا برندگی قرار دارند( مانند سازه آبگیر) پروژههای پتروشیمی و پالایشگاهها استفاده فراوان دارد.

ضمن این که برای پایدار سازی شیب زمینها و ترانشهها نیز قابل استفاده هستند.

نمونه دیگر مصرف این سیستم در صنایع نفت و گاز و پالایشگاهها مربوط به تانکهای بتنی ذخیره گازو میعانات گازی است که در آنها ضریب بالایی جهت اطمینان از عدم وجود ترک در سازه بتنی مطرح است. ضمن این که سازه تانک ذخیره سازی در راستای عمودی و افقی به زمین طوری دوخته میشود که ایمنی آن در مقابل هرگونه انفجار تضمین میشود. واژگان فنی فولادهای پیش تنیدگی(Tendon)کامل کننده و قسمت اصلی مهاریها میباشند که به صورت رشته کابل(stand ) فولادی با مقاومت بالای کششی ( N/1770mm2 ) با میلگرد هستند و در جاهایی که دارای پوشش هستند و در حالتی دیگر درون لوله محافظ قرار داده میشوند که اطراف آن را توسط گروت و یاپوشش محافظ گریس مخصوص جهت جلوگیری از خوردگی فولاد می پوشانند.